锅炉空气预热器堵塞原因分析及解决方案(一)

锅炉空气预热器堵塞原因分析及解决方案

锅炉空气预热器堵塞原因分析及解决方案 作者:高革臣

来源:《科技创新导报》2011年第18期

摘 要:大庆油田宏伟热电厂#3炉2008年冬季大负荷期间由于空气预热器堵塞造成停炉,严重影响经济运行。本文在理论分析与总结现场经验的基础上,对#3炉空气预热器堵塞的原因进行了分析,认为以下两方面是造成#3炉空气预热器堵塞的最主要因素是低温腐蚀和烟气速度发生变化产生沉降,并根据具体原因确定解决方案。

关键词:空气预热器尾部烟道排烟温度流速变化

中图分类号:TS108.3 文献标识码:A 文章编号:1674-098X(2011)06(c)-0092-01

空气预热器是利用烟气的热量来加热燃烧所需空气的热交换设备,它装在锅炉垂直对流烟道的尾部,它是整个锅炉机组中金属温度最低的受热面,也是锅炉沿烟气流程的最后一个受热面。空气预热器是现代锅炉的重要组成部分。宏伟热电厂空气预热器采用立管式结构,为单级错列逆流布置,共三个行程,管外走空气、管内走烟气。上中下三个管箱的高度均为3300mm,末端管箱由φ51×1.5mm的Corten钢管制成,在每个管箱的上部装有200mm的防磨短管,在短管间浇注上混凝土,以减轻飞灰对受热面管子的磨损,为防止空气预热器震动,在管箱中装有防震隔板。

1 低温腐蚀

1.1 运行实况

宏伟热电厂#3炉在2008年11月4日因空气预热器堵塞严重被迫停炉处理,11月7日点炉投入运行。运行刚刚半个月于2008年11月21日因空气预热器堵塞严重再次停炉。本文选取了2008年10月中旬至2008年11月末尾部烟道甲、乙两侧排烟温度日最低值(表1、2、3)发现:在10月中旬以前尾部烟道甲、乙两侧排烟温度都在160℃左右,有时乙侧甚至比甲侧高。但在10月下旬乙侧排烟温度持续走低,最低温度降至110℃以下。前面阐述过当空气预热器管壁温度低于所生成的硫酸露点时,硫酸就在管壁上凝结而产生低温腐蚀。

停炉进入空气预热器发现堵塞情况基本与排烟温度相符合。堵塞集中在空气预热器乙侧。第一次停炉处理之后乙侧排烟温度低的情况没有得到根本解决,投入运行之后乙侧排烟温度有所升高,最高至140℃,最低至130℃,但运行两天后排烟温度又降低至停炉前状态。锅炉运行不到半个月又被迫停炉。由此可见运行中低温腐蚀是造成#3炉空气预热器堵塞的重要原因。

1.2 解决方案

(1)消除漏风经过严谨的漏风实验发现有210根管有漏泄的情况,用死堵将管的两端堵死。

(2)检查送风机进入空气预热器之前风道中的暖风器系统。【锅炉空气预热器堵塞原因分析及解决方案】

(3)加装热风再循环门。

2 烟气速度发生变化产生沉降

2.1 理论分析

从整个炉体烟气流程来讲,烟气从空气预热器进入尾部烟道体截面突然增大流速必然降低。因此增加了形成堵灰结渣的可能性。当松散性积灰在管内粘附时间过长时,就可能由松散转为紧密性的积灰,因为有的积灰可能吸附烟气中的二氧化硫、三氧化硫和水蒸汽,使积灰生成硫酸盐和亚硫酸盐,由于这些盐类的生成致使松散性积灰转变为紧密性积灰。这些积灰与空气预热器内管壁作用生成硫酸铁和亚硫酸铁,就增加了积灰结渣的牢固性。

2.2 运行实况

烟气从空气预热器进入尾部烟道后通道截面增大从而使流速大大降低易产生沉降。宏伟热电厂#3炉尾部烟道结构比较特殊,空间很大,并且有吸收余热的蛇形管。尾部烟道空间比较大,容易产生不稳定流。从空气预热器出来的烟气流速方向垂直向下,接触到底部后反弹流速方向改变、流速进一步降低导致积灰越堆越多。这样空气预热器正下方局部空间变得越来越小,对于烟气流动的阻力越来越大,产生恶性循环。

2.3 解决方案【锅炉空气预热器堵塞原因分析及解决方案】

清除尾部烟道的大量积灰。减小尾部烟道通道截面积进而增加烟气流速

割除尾部烟道的蛇形管减小烟气流动阻力。

3 预防空气预热器堵塞的措施

3.1 预防空气预热器堵塞的几条措施

空气预热器的正常维护是一个长期而持续的课题,只有在锅炉运行管理中合理制定一系列正确方法,而且能得到运行人员的大力配合,持之以恒的去执行,方可能保证锅炉高效、经济、稳定的运行。

(1)严密监视锅炉各段烟温在正常范围,锅炉尾部烟道两侧烟温差不大于50℃。

(2)加强尾部烟道部位的吹灰工作,每班进行一次.避免积灰长期停留在烟道内。

锅炉空气预热器堵塞原因分析及解决方案(二)

锅炉空气预热器堵塞原因分析及解决方案

锅炉空气预热器堵塞原因分析及解决方案

摘 要:大庆油田宏伟热电厂#3炉2008年冬季大负荷期间由于空气预热器堵塞造成停炉,严重影响经济运行。本文在理论分析与总结现场经验的基础上,对#3炉空气预热器堵塞的原因进行了分析,认为以下两方面是造成#3炉空气预热器堵塞的最主要因素是低温腐蚀和烟气速度发生变化产生沉降,并根据具体原因确定解决方案。

关键词:空气预热器尾部烟道排烟温度流速变化

中图分类号:ts108.3 文献标识码:a 文章编

号:1674-098x(2011)06(c)-0092-01

空气预热器是利用烟气的热量来加热燃烧所需空气的热交换设备,它装在锅炉垂直对流烟道的尾部,它是整个锅炉机组中金属温度最低的受热面,也是锅炉沿烟气流程的最后一个受热面。空气预热器是现代锅炉的重要组成部分。宏伟热电厂空气预热器采用立管式结构,为单级错列逆流布置,共三个行程,管外走空气、管内走烟气。上中下三个管箱的高度均为3300mm,末端管箱由φ51×1.5mm的corten钢管制成,在每个管箱的上部装有200mm的防磨短管,在短管间浇注上混凝土,以减轻飞灰对受热面管子的磨损,为防止空气预热器震动,在管箱中装有防震隔板。

1 低温腐蚀

1.1 运行实况

宏伟热电厂#3炉在2008年11月4日因空气预热器堵塞严重被迫

锅炉空气预热器堵塞原因分析及解决方案(三)

锅炉空气预热器堵塞原因的分析及整改措施

【锅炉空气预热器堵塞原因分析及解决方案】

锅炉空气预热器堵塞原因的分析及整改措施

摘 要 介绍SHL10-1.3锅炉空气预热器堵塞的原因分析,提出了整改措施,使锅炉恢复了正常运行。

关键词 空气预热器;燃煤的含硫量;露点;灰分;低温粘结灰

1 空气预热器堵塞概况

沈重集团南10吨锅炉2006年夏季运行时,正压现象逐步严重,热效率大幅下降。经检查发现,空气预热器底部烟气出口50%以上管子被硫酸钙为主的硬化物堵塞。造成烟气通风截面积减小,阻力加大,导致锅炉正压燃烧。

工人在清理空气预热器的堵塞物时异常困难。整个修理班近10个人,用了一个月的时间,动用了电锤等工具才清理完毕,清理效果也不很理想。清理过程中发现管子腐蚀严重,虽然锅炉暂时投入运行,但造成空气预热器堵塞的情况必须从根本上加以解决,否则势必影响锅炉运行。

2 气预热器堵塞原因的分析

2.1空气预热器在锅炉中的作用

空气预热器一般安装在省煤器之后。它的作用是:利用烟气余热提高进入炉膛内的空气温度,从而提高炉膛温度,使辐射传热量增加,有利于燃烧灰分和水分较多的劣质煤;同时,降低锅炉排烟温度,但也相应增加了烟气阻力。这台锅炉使用的是立式管式空气预热器,安装型式如下图。

南10吨锅炉的现状和使用燃煤情况

南10吨锅炉为天津锅炉厂生产,原设计为饱和蒸汽锅炉。2004年,根据生产需要,改为过热蒸汽锅炉。在其它部分不变的基础上加装了一套过热器。

所用燃煤为阜新产沫煤,热值≤17585千焦/千克,灰分≥30%,比较高,含硫量也比较高。

2.2空气预热器堵塞原因分析

1)锅炉在燃用高硫分、高灰分、高水分的燃料时,在空气预热器冷段形成的硬化结灰-也就是低温粘结灰的情况较为严重。原因是:燃料中的硫分在燃烧后,大部分形式SO2进入烟气中,而部分SO2又会再氧化生成SO3,SO3和烟气中的水蒸气结合形成硫酸蒸汽。由于空气预热器处于排烟温度及冷风入口温度都较低,以至管壁温度偏低。当管壁温度低于硫酸蒸汽的露点时,硫酸蒸汽就会凝结在壁面上,粘结烟气中的灰分后形成低温粘结灰。

烟气中的水蒸气的露点约在30℃~60℃之间,一般是不容易结露的。但是,烟气中的SO3与水蒸气结合形成是硫酸蒸汽会使烟气露点大大超高,可达90℃~150℃,比较容易结露。

2)通过对以上数据的分析,结合这台锅炉的运行状况可以看出,气预热器堵塞的原因有以下两条:

(1)燃料中含硫和灰分都比较高。提高了烟气的露点;

(2)这台锅炉的过热器是后增加的。而其它部分没有相应的改变。降低了空气预热器入口处的烟气温度。实际工作中,测得空气预热器出口排烟温度在140℃左右,小于含硫量高的烟气露点的上限150℃。

总结分析:这台锅炉烟气含硫量、灰分比较高,而排烟温度低于露点。所以造成了空气预热器底部被硫酸钙硬化物堵塞。同时造成金属管壁的严重腐蚀。

3 整改措施

锅炉空气预热器堵塞原因分析及解决方案(四)

空气预热器漏风控制系统异常分析与处理

摘要:指出了马鞍山当涂发电有限公司一期为两台660MW超临界直流燃煤机组,锅炉为SG-2090/25.4-M968型直流炉,采用上海锅炉厂空气预热器公司生产的型号为2-32.5VI(50°)-2305SMRS的容克式三分仓空气预热器。该机组投产后一直存在空预器漏风控制系统自动跟踪异常情况,致使空预器漏风率较大,空预器电流异常波动,为保证机组运行安全、提高经济性,对空预器漏风控制系统进行了全面分析并提出了对应的处理措施,确保自动漏风控制正常。 关键词:超临界;空气预热器;直流炉;自动跟踪;异常处理

1引言

空气预热器是利用锅炉尾部烟气热量来加热燃烧所需空气的一种热交换器,由于它工作在烟气温度最低的区域,通过它回收烟气热量,降低排烟温度,因而提高了锅炉效率。同时由于提高了一、二次风温度,有利于着火和燃烧,减少了燃料不完全燃烧损失。

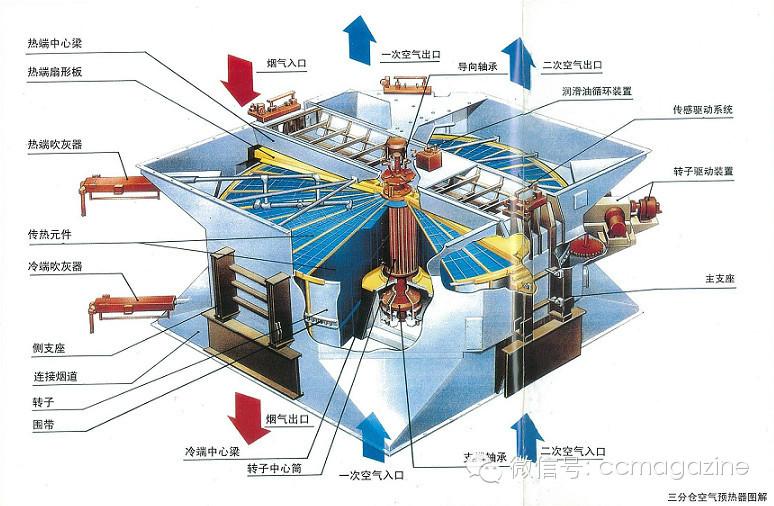

马鞍山当涂发电有限公司一期为两台660MW超临界直流燃煤机组,锅炉为SG-2090/25.4-M968型直流炉,采用上海锅炉厂空气预热器公司生产的型号为2-32.5VI(50°)-2305SMRS的容克式三分仓空气预热器,其传热原理是通过转动的转子,缓慢地载着传热元件旋转,经过流入预热器的热烟气和冷空气,而完成交换的。传热元件从烟气侧的热烟气中吸取热量,通过转子的转动,把已加热传热元件中的热量,不断地传递给空气侧进来的冷空气,从而加热空气,将热烟气的热量传导至冷空气。由于烟,风道与转子之间的相对运动,其动静部分之间总存在一定间隙,为阻止由于烟/空气压差而引起的空气向烟气泄漏,在动、静之间设置了动密封,即三向密封;在扇形板、轴向密封板与连接板、主支座之间设置了静密封,其形式多为迷宫式密封,因而保持合适的漏风率是预热器的重要指标。

预热器的漏风包括直接漏风和携带漏风,直接漏风就是由于烟/空气压差引起的空气向烟气的泄漏,减小引起漏风的密封间隙、空洞或差压,是降低预热器漏风的主要途径。携带漏风,是容克式空气预热器所固有的漏风,它是由于旋转的转子经过空气侧,再转到烟气侧,由转子的空腔携带空气而造成的。

携带漏风是预热器的结构型式本身决定的,无法减少,而直接漏风与密封间隙成正比,与差压的平方根成正比。预热器中气流间压差的大小,主要取决于锅炉烟风道以及制粉系统的阻力,预热器冷端气流间的压差与预热器本身结构也有一定的关系,但当预热器的直径大小确定后,就不可能通过预热器设计本身去减少预热器中气流间的差值了。因此,减少预热器漏风的唯一途径是将密封间隙控制在最小限度。空气预热器密封装置的设计的关键就在于研究预热器变形的规律,使设计出的密封装置能有效地控制各种工况下使密封间隙在最小限值。自动漏风控制系统就是实现这一目标的一个有效手段。

2现象描述

该厂空预器漏风控制系统投自动跟踪一段时间后,空预器电流会出现大幅波动,预热器A1、A2、A3扇形板分控界面“自动跟踪”开关置“OFF”位,就地机械位置指示显示提升杆完全回复,将扇形板控制置“手动控制”方式,在就地控制箱操作扇形板,扇形板不动作。

3原因分析及处理

3.1机械部分、电气动力回路分析及处理

对各个扇形板加载机构进行检查,并无发现异常。对其电气回路进行检查,无接线松动,线路短接,异常接地等现象。检查结束后,通过直接捣加载电机接触器,电机正常动作,动力回路正常。

3.2PLC控制回路分析及处理

对预热器漏风控制柜内电气控制设备、回路进行检查,发现PLC控制模块“flt”故障显示灯亮,PLC控制模块工作异常,后对该PLC模块进行硬启动,PLC控制模块恢复正常。

3.3A3扇形板初级限位开关不触发分析及处理

扇形板自动跟踪时,探杆随扇形板下行,当探杆前端的探测头碰到转子上的传感瓣时,探杆上移,触发初级限位开关。手动控制A3扇形板下行,当扇形板下行至与转子接触,就地听到摩擦声且预热器电流明显增大,此时,探杆仍没动作,且无调节余度,怀疑探测头磨损严重。利用#1炉调停机会,进入预热器内部检查,发现A3扇形板传感器探头严重磨损,随后更换新传感器。

3.4传感器探头磨损原因分析及处理

由传感器设计工作原理所致,传感器探头必须与传感瓣接触,探杆上升,初级线圈才能动作,探头磨损不可避免。预热器内部风粉颗粒长期冲刷也是造成传感器探头磨损的重要原因。磨损探头可通过堆焊方式重新堆焊后投入使用,降低设备维护成本。

4扇形板投自动跟踪

#1机组正常运行工况,对空预器扇形板漏风控制系统进行热态调试,在确认所有限位开关的开闭状态可靠无误的情况下,将各扇形板“手动控制”开关置“ON”,逐一进行调试。

①将分控箱上“上下行”开关SA60置“下行”位,使扇形板下行。②扇形板下行过程中,密切关注扇形板与径向密封片两者间的摩擦声,并让运行人员监视预热器的工作电流,若就地有异常摩擦声,或预热器电流增大1~2A时,传感器探杆仍未上移触发初级限位开关,应立即停止下行,并上行3mm。③ 往下调节传感器探测头(若扇形板与径向密封片间隙较大,且传感器初级限位开关动作,则往上调节传感器探测头),然后重新操作以上步骤,反复调节几次,直至摩擦声音微弱,以扇形板与径向密封片刚接触,初级限位动作,加载电机停转,然后再上行为最佳。按同样方法逐个调试其他扇形板。将各扇形板“自动跟踪”按钮置“ON”。#1机组A预热器漏风装置投自动跟踪过程中,各参数变化趋势及分析,如图1所示。

图1#1机组A预热器漏风装置投自动跟踪过程中,各参数

变化趋势

从图中可以看出:在预热器漏风装置投自动跟踪过程中,预热器电流由26A上升至28A,同时,一次风机电流明显下降,其电流从250A左右降至210A左右。

5效果检验及分析

经过上述一系列的分析和调整工作,#1炉预热器漏风装置自动跟踪正常投入运行。自动跟踪投入前后各参数变化趋势如图2、图3所示。

对比图4、图5可以看出:在相同负荷下,预热器自动跟踪投入前后,一次风机电流下降明显,大约50A左右,一次风机侧漏风量明显减少;引风机电流也有明显下降趋势,烟气侧漏风量也有减少;送风机电流无明显变化趋势,与该风机的选型和特性有关,总体来说,预热器漏风装置自动跟踪的投入降低了预热器的漏风率,提高了锅炉效率。

图2自动跟踪投入前各参数变化趋势

图3自动跟踪投入后各参数变化趋势

6结语

本次通过对预热器漏风装置异常原因的分析和处理,漏风装置自动跟踪正常投入,提高机组运行安全性,降低了预热器漏风率;漏风装置运行工况的优劣是通过扇形板投自动跟踪时扇形板与径向密封片的间隙来判断的,间隙变化没有测量数据,只能通过摩擦声或预热器电流人为判断,所以调整不够精确;传感器探头容易磨损变形(与传感瓣摩擦损失和风粉颗粒冲刷磨损),导致次级线圈动作,自动跟踪退出,若次级线圈未动作,扇形板继续下行与径向密封片严重摩擦,或使转子堵转并造成设备损坏。为保证预热器长期安全经济运行,需加强设备巡查,勤调细调,发现有异常摩擦声,及时进行间隙调整。

参考文献:

[1] 吉宪磊.回转式空气预热器漏风及治理方法[J].西北电力技术,1999(5):29~31.

[2] 任建兴,黄建雄,朱培富,等.回转式空气预热器漏风问题的研究[J].华北电力,1999(6):37~39.

[3] 李义成.大型电站锅炉回转式空气预热器漏风原因的分析对策[J].华东电力,1999(11):24~25.

http://m.zhuodaoren.com/dangzheng375541/

推荐访问:锅炉空气预热器的作用 锅炉空气预热器管