管道对接未焊透(一)

管道对接焊缝未焊透自身高度超声测定方法研究

管道对接焊缝未焊透自身高度超声测定方法研究

摘 要 介绍了管道对接焊缝未焊透自身高度超声测定方法试验研究过程,提出了用当量法测定管道对接焊缝未焊透自身高度的检测工艺。

1 前言

随着我国国民经济的高速发展,压力管道越来越广泛地应用于石油、化工、城市燃气、电力等行业中。压力管道在制造过程中会产生各种焊接缺陷,主要类型包括未焊透、未熔合、裂纹、气孔及夹渣等。怎样解决在建、在用压力管道焊缝的无损检测问题,确保压力管道安全使用,是需迫切解决的课题。

在压力管道焊接缺陷无损检测工作中,焊接缺陷的定量分析结果至关重要,尤其是对接焊缝中的未焊透缺陷。在用压力管道焊缝抽样无损检测的统计分析结果表明,各类焊接缺陷中未焊透缺陷的出现概率最大。能否用常规无损检测技术较精确的测定未焊透缺陷的高度,直接影响管道未焊透缺陷安全评定工作的可靠性。本文主要讨论小口径薄壁(4mm≤壁厚≤8mm)压力管道焊缝根部未焊透缺陷自身高度超声波测定方法工艺,提出了应用不同深度的槽形人工反射体作当量比较,测定管道对接焊缝未焊透缺陷自身高度的方法,并对实物试验结果和误差进行分析,为测量未焊透缺陷自身高度提供一种工艺方法。

2 超声检测工艺分析

是否能用超声探伤测定小口径薄壁管的未焊透缺陷,根据理论分析及实验结果,答案是肯定的,关键在于怎样利用超声探伤技术,选择合适的探头及工艺,提高未焊透高度测定的精度。

2.1 探伤方法的选择

超声检验是常用的无损检验方法之一,可用于对材料中缺陷的定位、定量。在定量中,根据超声与缺陷间相互作用,派生出多种定量测定方法,且检测结果不尽相同。

常用方法之一是当量法,所谓当量法就是用某一形状的人工缺陷反射体作为比较对象,缺陷(未焊透)与人工缺陷反射体反射波高相等时,该人工缺陷的尺寸,即为该缺陷的当量尺寸。当使反射体有可比性,可选用人工槽模拟未焊透缺陷。【管道对接未焊透】

另一方法为直接测深法,用探头直接测量未焊透顶端的反射波,定出端点的位置,从而测出未焊透的高度。此法的测定精度取决于管子的壁厚、缺陷的大小、以及仪器性能和探头的类型。对于小口径薄壁管,用测深法有相当的难度。本试验主要选择了当量法。

2.2 探头对检测方法的影响

(1)探头近场和前沿的影响小口径薄壁管检测时,探头近场往往会进入工件,探头的前沿影响一次波扫查,为保证检测的有效性,可采用三次波检测。

(2)探头接触面的影响接触面为平面的探头与管道外壁不能很好耦合,导致声压透射率下降。把探头接触面加工成有一定曲率半径的圆弧后,会形成声束发散,降低灵敏度。实际探伤时,探头可稍作修磨,便于操作。

2.3 实测时灵敏度补偿

应用对比试块的人工反射体作当量比较,来测定管道焊缝未焊透缺陷时,为保证缺陷定量的准确性,必须考虑对比试块与被检管道表面状态和材质的差异,在检测时给予补偿。

反射波波幅的主要影响因素包括工件探测面的粗糙度、工件内表面的状态(包括腐蚀、积垢、表面粗糙度等)、耦合状况和材料的材质衰减等。由以上原因造成的声能损失的大小可采用串列双探头法实测,在探伤时给予补偿。当然,也可以制作实物对比试块来解决补偿问题。

以上是小口径薄壁管环缝未焊透超声检测法工艺选择时必须考虑的因素。这些因素既反映了超声波检测方法本身的特点,又考虑了被检管道的特点。

3 试验过程和结果分析

根据前面的分析讨论,进行了以下几项实验研究工作,并分析了实验结果。

3.1 平板未焊透类缺陷检测试验

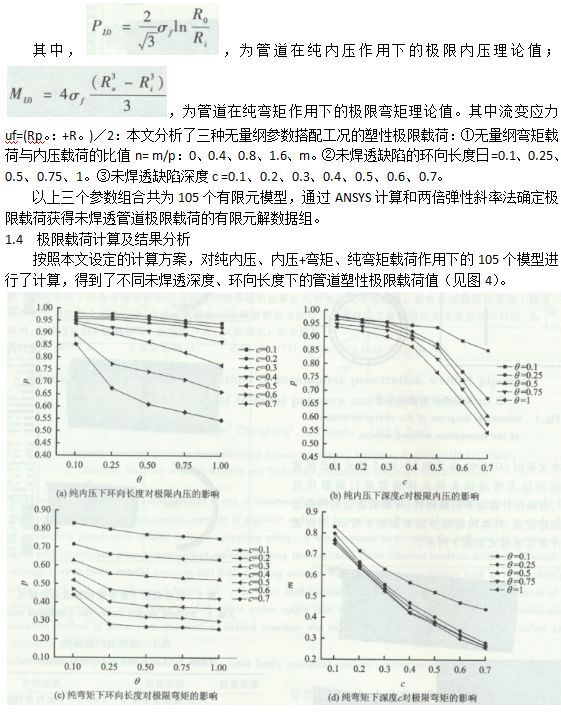

利用加工有不同深度线切割槽的平板试块(见图1),制作不同探头的槽深—波幅曲线,来讨论不同深度的未焊透类缺陷的反射特性和不同探头对未焊透类缺陷的反应。表1为所选典型探头特征表,图2为典型探头的槽深与波幅(dB)关系曲线。

关系曲线分析:

当槽深较小时,探头声束能覆盖槽深,反射声波的波幅随槽深的增加而增加,反射声波反映了槽深的当量;当波束不能覆盖槽深时,相当于端角反射,波幅变化不大,不能准确反映槽深当量。用当量法检测未焊透时,如未焊透深度小于关系曲线转折点的深度则可用槽深—波幅曲线做内插估计未焊透深度;如槽深大于转折点的深度时,当量法灵敏度低。一般制造标准给出的薄壁件对接焊缝坡口的钝边值在1~2mm左右。由图2可见,深度

2.5mm以下的切割槽,反射波幅存在明显的差异,可用当量法检测。【管道对接未焊透】

不同探头在对同一槽深缺陷检测时,所反映的dB读数大小不同。在选择探头时,应尽量选择dB数大的探头,以留有足够的灵敏度余量,保证测量的精度。

3.2 管子环向未焊透类缺陷的检测试验

利用加工有不同深度槽的管子对比试块(见图3,管子试样尺寸为á76×4),使用与平板试块相同的检测工艺,可以制作出管子试件的槽深与波幅的关系曲线,见图4。图中选择了1号、2号和3号探头。

数据及关系曲线结果分析

对不同探头,槽深—波幅曲线的特征基本与平板测试相同,不同探头的槽深—波幅曲线因探头而异,探头的动态范围大有利于提高当量法未焊透(或人工槽)测深的可靠性。但平板与管子也存在不同处,主要体现在管径大小和槽宽上。根据理论分析,管径越小,

散射越大,波幅低;宽槽的反射波幅比窄槽的反射波幅低(尤其对浅槽),但差值不大,这一规律与宽槽的散射有关(浅槽较大)。

此外,试验发现,晶片尺寸较大,发射强度较大的探头对不同深度的宽槽反应不灵敏,这种探头不适用于用当量法测定未焊透缺陷自身高,在探头选择时应引起重视。

3.3 管子试样实测

选择带有未焊透的实物管子进行实际测试,通过与对比试块的槽深—波幅曲线比较,用插入法确定管子的未焊透高度,实测时必须考虑补偿。

实物管子试件尺寸为á76×4,在试件的焊缝上选择四点(A,B,C,D四点,周长四等分)测定未焊透波幅值,插值于1号、2号和3号探头槽深—波幅关系的拟合曲线,求出所测四点未焊透自身高的估算值。表2列出了试件解剖后的未焊透实际深度与估算值的误差。

从实际测试结果分析,最大绝对误差0.7mm,最小误差0,平均误差0.3mm。由于未焊透本身尺寸较小,加上超声波探伤精度影响因素众多,超声法测定焊缝未焊透自身高度存在一定误差。

4 误差分析及讨论

管道对接未焊透(二)

焊缝无损检测中未焊透与未熔合的识别

焊缝无损检测中未焊透与未熔合的识别

摘要:未焊透与未熔合是油气输送管道对接焊缝的常见缺陷,且危害性较大。介绍了未焊透与未熔合缺陷的概念及其特征,分析了未焊透和未熔合缺陷的危害及产生原因。为了能正确辨识焊缝中的未焊透和未熔合缺陷,避免漏检、错判并能准确地判别检测结果,提高缺陷的检出率,给出了超声波检测和X射线检测对该类缺陷的识别方法。最后,提出了预防焊缝中产生未焊透和未熔合缺陷的措施。

0 前言

焊接技术已广泛应用于各种结构的制造,特别是在石油工业中,焊接更是制造各种油气输送管道的主要方法。以西气东输工程项目为例,全长约4300km的输气管道,焊接接头数量达35万个以上,整个管道上的焊缝长度至少1.5万km[1]。超声波检测和X射线检测是检查焊缝缺陷并提供焊缝质量评定的主要检测手段。未熔合是焊缝的常见缺陷,且危害性较大,国内外钢结构标准均不允许该类缺陷的存在。为了避免漏检、错判并能准确识别检测结果,笔者结合自己的现场经验,重点对油气输送管道的未焊透与未熔合缺陷作以介绍并加以区分。

1未焊透和未熔合的概念等特征

1.1未焊透GB 6417—1986《金属熔化焊焊缝缺陷分类及说明》中,未焊透被定义为在焊接时接头的根部未完全熔透的现象。未焊透是否为缺陷应根据产品的技术规范或者设计要求来评价[2]。常见的未焊透形貌如图1所示。

未焊透缺陷主要出现在单面焊的V形坡口根部及双面焊的X形坡口钝边,其应力集中系数较小。

1.2未熔合

GB 6417—1986《金属熔化焊焊缝缺陷分类及说明》中,未熔合被定义为在焊缝金属和母材之间或焊道金属和焊道金属之间未完全熔化结合的部分。未熔合分为侧壁未熔合、层间未熔合和根部未熔合。常见的未熔合形貌如图2所示。未熔合常出现在焊接接头的根部(根部未熔合)、焊道间(层间焊道未熔合)、焊道和母材坡口之间(坡口侧未熔合)、焊缝和母材(溢流或焊瘤)之间等。

2未焊透和未熔合的危害及产生原因

2.1未焊透未焊透的危害:减少了焊缝的有效截面积,使焊接接头的强度下降;因未焊透引起的应力集中严重降低焊缝的疲劳强度;未焊透可能成为裂纹源,从而造成对焊缝的破坏。

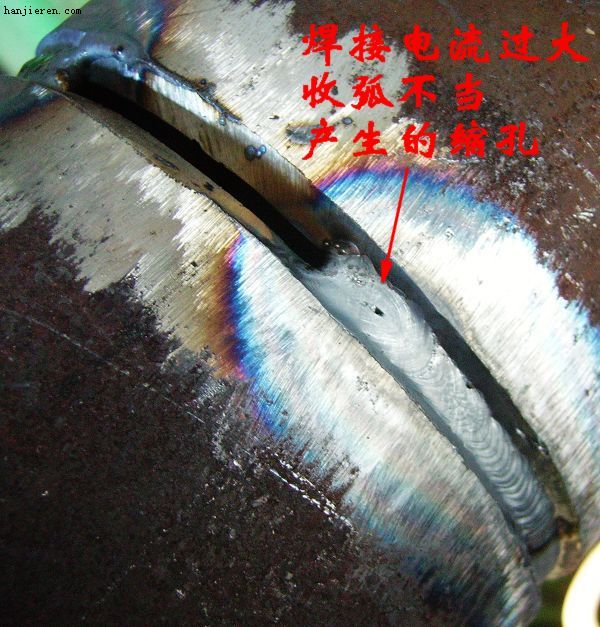

未焊透的产生原因:焊接参数选择不当,如焊接电流太小、运行速度太快、焊条角度不当、电弧发生偏吹、对接间隙太小以及坡口角度不当等,未焊透与焊接冶金因素关系不大;操作失误,如在不开坡口的双面埋弧自动焊中,双面焊时中心对偏等[3];坡口加工不良,如钝边太厚或一侧厚、一侧薄,加上焊接电流太小等。

2.2未熔合

未熔合是一种面积型缺陷,坡口侧未熔合和根部未熔合明显减小了承载截面积,应力集中比较严重,其危害性仅次于裂纹。 未熔合的产生原因:焊接面未清理干净,有油污或铁锈;坡口形状不合理,有死角;焊接电流太小;焊枪没有充分摆动;焊工擅自提高电流以加快焊接速度等。

3超声波对未焊透和未熔合的检测

3.1对未焊透的检测

焊缝中的未焊透多为根部未焊透或中间钝边未焊透,一般延伸状况较直。超声波检测时回波规则单一,反射强,从焊缝两侧探伤都容易发现。特别是根部未焊透,其回波的起波速度较快,反应强烈,焊缝两次扫查都能发现,且反射波幅大致相同。沿焊道方向移动探头时,可见其有一定的延伸长度且回波高度变化不显著,具有规则的长条形缺陷特征,当声束相对其延伸方向改变角度时,其回波的波幅迅速降低[4]。由于未焊透产生于较规则的钝边处,所以检测时有很强的端角反射波,探头前后移动时,波形较稳定,转动或摆动探头时,波形消失较快,焊缝两侧检测时水平距离定位落点有一定间距,约等于对口间隙。用超声波检测未焊透时,波形单一,反射波幅度大,探头平移时,波形较稳定,反射波动态包络面大且比较规范。

3.2对未熔合的检测用超声波检测V形坡口的焊缝未熔合时,通常情况是在外壁扫查时发现在焊缝的另一侧图1常见的焊缝未焊透形貌·52·焊管2011年6月有较强的回波,而探头移至该侧用一次波扫查时,该位置回波很低甚至没有,二次波扫查则有较强的

回波。从内壁(根部所在的面)扫查时,探头一侧有很强的回波,而从另一侧扫查时该位置回波很低甚至没有。

用超声波检测X形坡口的焊缝未熔合时,通常情况是在一侧扫查时发现在该侧坡口下半部分或对面侧坡口上半部分有较强的回波,而另一侧扫查时情况与上述V形坡口的情况相似。.【管道对接未焊透】

当缺陷的尺寸和类型判别比较困难,或者缺陷分布密集时,用超声波就很难做出准确的判定,这时应使用X射线或其他检测手段,以便进一步综合判断[5]。 4 X射线对未焊透与未熔合的检测

目前,焊缝X射线检测最常用的方法是胶片照相法,由于坡口形式不同,相同缺陷在X射线检测底片上呈现出来的影像也有差别,所以在检测前应先明确焊缝的坡口形式。.

4.1对未焊透的辨别

未焊透在X射线底片上的影像是一条细直黑线。单面焊双面成形焊缝根部的未焊透,在X射线底片上的影像一般是在施焊背面成形焊缝中间位置且平行于焊缝、黑度较为均匀的黑直线[6];双面焊根部的未焊透,在X射线底片上的影像一般是在焊缝中间位置且平行于焊缝,影像轮廓清晰、黑度较为均匀的直线;V形坡口焊缝中,根部的未焊透均出现在焊缝中间,在X射线底片上一般出现在焊缝影像的中心位置且黑度均匀,呈现连续或断续的黑线;未焊透缺陷影像也可能是偏离焊缝中心线的黑线等。

4.2对未熔合的辨别

双面焊坡口未熔合,在X射线底片上的影像一般是在焊缝两侧边缘且多呈月牙形,靠近母材侧时呈直线状,靠近焊缝侧时呈弧形(有时为曲齿状),并且黑度逐渐变淡,当沿坡口方向透照时呈黑色条状影像;双面焊层间未熔合,在X射线底片上的影像多呈现黑色不规则的块状,黑度淡且不均匀,一般缺陷中心黑度大,边缘逐渐变淡,与片状夹渣缺陷影像相近。

单面焊根部的未熔合,在X射线底片上的影像一般在靠近母材侧是一条黑度均匀的细线,靠近焊缝中心侧是曲齿状的块状缺陷;单面焊坡口未熔合影像一般是一侧平直另一侧有弯曲,黑度淡而均匀,时常伴有夹渣;单面焊层间未熔合影像不规则,且不易分辨。

5未焊透和未熔合的预防措施

使用较大电流焊接是防止未焊透缺陷的基本方法。角焊缝时,用交流代替直流可防止磁偏吹。另外,合理设计坡口并保持坡口清洁、用短弧焊等措施也可有效防止未焊透的产生。

采用较大焊接电流,正确进行施焊操作并保持坡口的清洁,是防止未熔合产生的主要手段。另外,提高操作人员的技术水平,增强员工的质量意识,并进行相关的业务培训和质量安全教育等也可有效防止未焊透和未熔合的产生。

6结语

对于在焊缝无损检测中遇见的未焊透和未熔合这两种缺陷,给出了超声波探伤和X射线检测的识别方法,有助于正确认识未焊透和未熔合缺陷,避免漏检、错判并能准确地判别检测结果,提高缺陷的检出率。

管道对接未焊透(三)

管道对接焊接接头射线检测标准比较分析

龙源期刊网 .cn

管道对接焊接接头射线检测标准比较分析 作者:王印宇

来源:《价值工程》2014年第36期

摘要: JB/T 4730-2005《承压设备无损检测》和SY/T 4109-2005《石油天然气钢质管道无损检测》在无损检测行业中都有着广泛的应用,但两个标准有一定的差别,在具体应用中,应根据两个标准的各自特点进行综合考虑。文章对两个标准射线部分的不同之处进行比较,目的是便于无损检测人员能更好地理解标准,更加准确地使用标准,从而保证无损检测工作质量和工程焊接质量。

Abstract: JB / T 4730-2005 "Pressure Equipment Nondestructive Testing" and SY / T 4109-2005 "Petroleum and Natural Gas Steel Pipeline Nondestructive Testing" are widely used in the NDT industry, but there are some differences between the two standards. In the specific application, the characteristics of the two standards should be considered. The paper compared the differences of the two standards in X-ray part, in order to facilitate the NDT personnel to better understand the standard, use the standard more accurately, so as to ensure the NDT work quality and quality of engineering welding.

关键词: 管道对接焊接;无损检测行业;标准射线

Key words: pipe butt welding;NDT industry;standard ray

中图分类号:TG441.7 ; ; ; ; ; ; ; ; ; ; ; ; ; ; ; ; ; 文献标识码:A ; ; ; ; ; ; ; ; ; ; ; ; ; ; ; ; ;文章编号:1006-4311(2014)36-0044-02

0 ;引言

SY/T 4109-2005《石油天然气钢质管道无损检测》作为油田建设中油气长输、集输管道对接焊缝射线检测的规范章程同JB/T 4730-2005《承压设备无损检测》之间存在一定的差异,从而出现在油田集输管道的安装射线检测和在用工业管道定期检验中出现了缺陷质量评定结果不一致的矛盾。

1 ;两种标准主要差别的分析比较

1.1 适用范围 ;SY/T4109标准在对壁厚为2~50mm的低碳钢、低合金钢等金属材料的石油天然气长输、集输及其站场的管道环向对接接头的检测与质量分级上采用射线照相方法检查有着理想的检测效果,同时规定对于工业管道和公用管道的检测使用SY/T4109标准是不恰当的。JB4730标准的适用范围要大于SY4109标准,JB4730标准适用于壁厚大于或等于2mm的金属材料管道对接焊接接头射线检与质量分级,对于管道的最大壁厚则没有明确的规定。

管道对接未焊透(四)

浅议长输管道全位置自动焊接施工技术

【摘 要】长输管道的大量投入把全位置自动焊接技术应用带入了新时期,本文阐述了长输管道全位置自动焊接技术的技术特点、较传统手工焊的优势及其应用现状,并常识性提出了其发展的新趋势。 【关键词】长输管道;全位置;自动焊接;西气东输;管道口

随着经济发展对能源的需求越来越大,世界各地开展了新一轮的管道建设热潮,为适应长距离、大运量的要求,油气管道也逐渐向大口径和长距离的趋向发展。我国地域辽阔,能源分布不均,对能源大量需求的经济发达地区大多自身能源蕴藏量极低,而且我国地形地貌复杂,使得我国对于油气管道的布置要求特别高。为适应我国油气输送的特点,输送管道不仅要求口径大、距离长, 而且布置复杂,对管壁的厚度和材料强度都要求很高,这使得施工的难度极大。尤其对于长输管道,焊接是其中十分之关键的工序,焊接的质量直接关系到管线以后的使用安全和效率。而对于国内长输管道的高要求,传统的手工焊接方法已经难以适应,亟需寻找一种更优质、高效的焊接工艺来适应时代的发展,于是长输管道全位置自动焊接技术应运而生。

1.长输管道全位置自动焊接技术的概念

全位置自动焊接技术是近些年发展起来的一种比较先进的管道施工工艺,在世界各地都有应用。这种工艺的技术特点就是通过将管道固定不动,让焊接小车带动焊枪沿着管道壁轨道转动,从而实现管道的全位置自动焊接。实现这个过程的基本装置有焊接小车、行走轨道和自动控制系统。保护气体一般用二氧化碳或二氧化碳和氩气的混合气体。为保证焊接质量,可通过修改送丝速度、摆动频率、焊接速度等参数,以使得每台焊机和焊口焊接工艺参数一致来实现。

全位置自动焊接技术的优点主要有以下几方面:

(1)工作效率高。相比于传统的手工焊接技术,全位置自动焊接技术实现了焊丝的连续送进,加快了焊丝的熔敷速度,避免了焊工换条时时间的浪费,而且焊接时层间的杂物清理也更方便,其效率因而大大提高。

(2)焊接质量更好。由于在焊接时有药芯和惰性气体的双重保护,焊道成型更好,各种人为的缺陷也更少,并且,实现自动焊接后,焊接质量就不再受到焊接工人水平的限制,焊接质量更好,尤其对于大口径、大壁厚的管道,比人工焊接的技术优势更为明显。

(3)大大降低了工人的劳动强度。众所周知,焊接是一项劳动强度大、劳动环境恶劣、费神费力的工作,而全自动焊接技术由于实现了焊接的机械化,所以对于工人的劳动强度大大降低,并且,在焊接过程中,全自动焊接技术焊接更为稳定,飞溅现象比较少,烟尘也少,这也改善了工人的劳动环境。

2.施工过程

长输管道全位置自动焊接的施工过程主要包括管口清理、管口休整和组对及焊接管道的安装、焊接参数输入、焊接和检修几个过程。下面一一进行概述:

2.1管口清理

由于长输管道的管径大、壁厚,在应用全位置自动焊接技术时,为适应其流水作业的方式,要先进行管口组对,所以就需要对管口进行清理。一般清理范围为管口附近100mm内,要求将该范围内的尘土、油污、铁锈等污垢全部细心清理至管壁呈现金属光泽为止。

2.2管口修整、组对及安装焊接管道

在清理完管口后,由于管口的坡口角度或者钝边厚的硬度太硬都会造成轨道的损伤,所以在焊接作业前,要对管口的一些集合参数进行测量,包括坡口角度、钝边厚度、管口椭圆度和垂直度等,如果测得的结果不符合要求则应进行休整,以便后续焊接轨道的安装。管口组对并预热后安装焊接轨道时,所用的安装工具要求硬度不高于焊接轨道的硬度,以免对轨道造成损伤。要求安装的焊接轨道与管道表面的距离不大于3mm,与管口端面的距离应小于2mm。

2.3输入焊接参数

焊接轨道安装完毕后,将焊机安装在轨道上,之后要做的就是按照焊接指导书上的要求调整焊枪位置和角度。然后根据现场焊接的要求得出恰当的焊接参数并将其输入到计算机中。

2.4焊接

在上述几个步骤完成之后,接下来就是关键的焊接了。直接启动焊接按钮,焊机就会自动沿着焊接轨道对管道进行焊接施工了。而工人需要做的只是在一旁监视即可,当焊接过程中出现断弧、跑偏等现象时,及时停机并采取纠正措施,直到焊接工序的完成。

2.5检验

焊接工序完成后,拆卸掉焊接装置,然后对焊接的成果进行外观检验,若有不合格的地方,则对其进行手工焊返修或手工焊退修。检修完成后,对现场进行清理,焊接结束。

3.长输管道全位置自动焊接技术应用现状

我国正式将全自动焊接技术应用到长输管道是在2001年5月的西气东输工程上。我国西部地区冬季严寒,夏季酷热,昼夜温差也大,且多为戈壁和荒漠;西北部地区海拔高,气压低;中部地区山势陡峭,地形起伏大;动、南部地区则气温高、多雨潮湿,这些都大大提高了西气东输工程的难度。针对西气东输工程高标准的技术要求,我国石油行业的专业研究所和中国石油管道局共同对大口径、大壁厚、高强度的管道布置技术进行了深入研究,提出采用全位置焊接技术,并对该技术的施工工艺和工艺性能进行了详细的研究和测试,为我国的西气东输工程打下了坚实的技术基础。

近年来,我国长输管道焊接技术通过引进、吸收和创新,已经取得了不少的成就。尤其在西气东输一线、二线、陕京三线等重点工程中的实践研究后,我国已有了自己比较成熟的技术。比如APW-1型管道全位置自动焊机已累计完成了大庆、辽河等油建施工单位合计100多公里的焊接任务,并且焊接一次合格率达到了98%。

4.全位置自动焊接技术目前存在的问题

全位置自动焊接技术并非没有缺陷,在施工过程中,最常见的问题是未焊透和未熔合。这一方面是由于在工艺和设备磨合期内,焊工不能很快的适应坡口和大口径的管道焊接。另一方面是坡口的加工质量和组对质量不怎么适合自动焊机施工。遇到这类情况,建议采用手工施焊。

目前,从整体上看,我国长输管道全位置自动焊接技术跟世界先进水平还有一定的差距,但中国目前一些重大的项目,如西气东输三线、四线、中缅油气管道等,都开工在即,为了更好地完成这些项目的建设,我们需要加紧研究新的焊接材料、新的焊接工艺与方法,以努力赶超世界先进水平。

5.工程实例

2011年,某公司采用10套APW-R-I 型管道全位置自动焊接机设备组成自动焊作业班,然后对20名焊工进行专业培训并考核通过后投入到西气东输施工建设中去。施工中累计完成1252处焊口,包括1016×146管道915道口,1016×175管道337道口,累计长度一千多公里,最终统计所得的焊接一次合格率达到98%,取得了相当好的效果。 [科]

【参考文献】

[1]白大勇,梅广庆,王建杰.脉冲 MAG 焊在管道全位置自动焊接中的应用[J].焊接技术,2002,31(z1).

[2]李建军,修长征,茹慧灵,等.管道焊接技术 [M].北京:石油工业出版社,2007.

[3]黄福祥,杜则裕,隋永莉.国产X08钢焊接冷裂敏感性的插梢试验田[J].焊接学报,2009

[4]王少力,郑子元.连续油管国产化技术研究新进展[J].石油矿场机械,2008,37(8).

[5]任小明,李建国.小直径管子熔化焊对接焊的方案研究[J].矿山机械,2004,(3).

[6]韩勤.TIG.MIG/MAG及等离子弧精密自动焊接系统[J].焊接技术,2006,35(4).

[7]尹长华,赵海鸿,张荣芬.长输管道安装焊接材料的选择[J].焊接,2005,(6).

http://m.zhuodaoren.com/shenghuo347450/

推荐访问:承插焊法兰与管道对接 部分焊透的对接焊缝